Descripción del producto

I. Descripción general

METSO IOP302 es un módulo de entrada analógica de alto rendimiento. Se encarga principalmente de recibir y procesar con precisión las se?ales de entrada analógicas de varios sensores, que cubren cantidades físicas en constante cambio, como temperatura, presión y flujo. Después de convertir estas se?ales en se?ales digitales, las proporciona al sistema de control para cálculos y toma de decisiones posteriores. Es un eslabón clave para lograr un control y monitoreo precisos en los procesos de producción automatizada industrial.

II. Parámetros técnicos

Especificaciones de alimentación: El voltaje de entrada es de 24V DC. Esta entrada de voltaje DC común y estable puede adaptarse a la mayoría de los entornos de alimentación industrial, garantizando el funcionamiento estable del equipo. Al mismo tiempo, tiene una buena eficiencia de utilización de la energía, lo que reduce el consumo energético.

Características de entrada: Admite la entrada de se?al de corriente de 4-20mA o se?al de voltaje de 0-10V, lo que puede satisfacer los requisitos de salida de diferentes tipos de sensores. La resolución puede alcanzar 12 bits o incluso más; por ejemplo, algunos modelos pueden alcanzar una resolución de 16 bits, lo que garantiza que los cambios sutiles en las se?ales analógicas se puedan capturar con precisión, logrando una medición de alta precisión y proporcionando una base sólida para aplicaciones industriales con requisitos estrictos en los parámetros de proceso.

Número de canales: Por lo general, está equipado con múltiples canales de entrada, con configuraciones comunes de 8 canales o 16 canales. Puede conectar múltiples sensores o dispositivos al mismo tiempo, lo que permite la adquisición y el procesamiento sincrónicos de múltiples grupos de se?ales analógicas, lo que mejora en gran medida la eficiencia y la exhaustividad de la adquisición de datos. Es adecuado para las necesidades de monitoreo en tiempo real de múltiples parámetros en escenarios industriales complejos.

Interfaces de comunicación: Está equipado con múltiples interfaces de comunicación. La interfaz Ethernet se utiliza para la transmisión de datos a alta velocidad y a larga distancia, lo que facilita la interacción de grandes cantidades de datos con computadoras superiores u otros dispositivos inteligentes; el puerto serie (por ejemplo, RS-485) tiene una buena capacidad antiinterferencia y puede transmitir datos de manera estable en el entorno electromagnético complejo de los sitios industriales. En términos de protocolos de comunicación, admite protocolos de comunicación industrial comunes como Modbus TCP/IP y Modbus RTU, lo que garantiza la conexión perfecta con varios sistemas de control, PLCs (Controladores Lógicos Programables) o sistemas de adquisición de datos, y permite el intercambio y el uso compartido fluido de datos.

Características físicas: Tiene un dise?o de tama?o compacto, lo que facilita la instalación en posiciones con espacio limitado, como gabinetes de control, sin ocupar demasiado espacio. El rango de temperatura de funcionamiento es de -40°C a 85°C, lo que puede adaptarse a diversas condiciones de temperatura extrema, como talleres de producción industrial de alta temperatura y entornos de trabajo al aire libre fríos. Tiene un cierto nivel de protección, con capacidades antipolvo y antideshumectación, y puede funcionar de manera estable en entornos industriales hostiles con mucha polvo y humedad, garantizando la fiabilidad a largo plazo del equipo.

III. Características funcionales

Conversión de se?al de alta precisión: Internamente, adopta una tecnología avanzada de conversión analógico-digital, que puede convertir con precisión las se?ales analógicas de entrada en se?ales digitales con errores de conversión mínimos. En la producción industrial, para escenarios donde se requiere una precisión de control de temperatura de ±0,1°C, o procesos donde se requiere una precisión de medición de presión tan precisa como 0,01MPa, IOP302 puede confiar en su función de conversión de alta precisión para garantizar que el sistema de control obtenga datos precisos, logrando así un control preciso y garantizando la estabilidad y la consistencia de la calidad del producto.

Opciones de configuración flexibles: Admite una configuración flexible a través de software. Los usuarios pueden ajustar libremente el rango de entrada según las necesidades de aplicación real, por ejemplo, ajustar el rango de entrada de voltaje desde el predeterminado de 0-10V a -5V a +5V; la resolución también se puede configurar según las características de la se?al y los requisitos de precisión. En ocasiones que requieran una respuesta rápida pero requisitos de precisión relativamente bajos, la resolución se puede reducir adecuadamente para mejorar la velocidad de muestreo; mientras que en puntos de medición clave con requisitos de precisión extremadamente altos, se configura una resolución alta para obtener datos más precisos; la tasa de muestreo también se puede ajustar según sea necesario, que varía de varias veces por segundo a miles de veces por segundo, lo que satisface las diversas necesidades de frecuencia de adquisición de datos de diferentes procesos industriales.

Dise?o de aislamiento confiable: Adopta un dise?o de aislamiento para aislar eficazmente las se?ales analógicas de entrada de los sensores de campo del sistema de control. Este aislamiento puede suprimir en gran medida la interferencia electromagnética generada por el entorno electromagnético complejo de los sitios industriales, evitar que las se?ales de interferencia entren en el sistema de control y causen errores de datos o fallas del equipo, mejorar la fiabilidad y estabilidad de todo el sistema y garantizar un funcionamiento estable y una adquisición precisa de se?ales incluso en entornos con fuerte interferencia electromagnética, como talleres donde se inician y detienen con frecuencia motores grandes.

Ventajas del dise?o modular: Adopta una estructura modular, con cada módulo funcional relativamente independiente. Por un lado, es conveniente para la instalación y el mantenimiento. Durante la instalación, se puede organizar de manera flexible según la arquitectura del sistema para completar rápidamente la instalación; cuando se produce una falla, es fácil de diagnosticar y localizar. Si un módulo de canal tiene un problema, se puede reemplazar directamente de forma individual sin realizar un mantenimiento a gran escala de todo el equipo, lo que reduce efectivamente el tiempo de mantenimiento y los costos de mantenimiento. Por otro lado, proporciona conveniencia para la expansión del sistema. A medida que se expande la escala de producción de las empresas o se mejoran los procesos, cuando sea necesario aumentar el número de puntos de entrada analógica, se pueden agregar fácilmente módulos IOP302 o módulos de expansión relacionados para mejorar la capacidad de entrada del sistema y satisfacer las necesidades de desarrollo de las empresas.

IV. Guía de funcionamiento y mantenimiento

Proceso de instalación

Antes de la instalación, asegúrese de apagar la alimentación de todos los equipos relacionados y use una banda antielectrostática para evitar que la electricidad estática da?e los componentes electrónicos precisos dentro de IOP302.

Revise detenidamente la apariencia del módulo para ver si hay anomalías como da?os, deformaciones o componentes caídos. Si hay un problema, contacte al proveedor para reemplazarlo inmediatamente y no force la instalación.

De acuerdo con el manual de instalación del equipo, alinee suavemente el IOP302 con la ranura de destino o el soporte de montaje en el gabinete de control, insértelo lentamente y con precisión para garantizar que la interfaz esté completamente engranada y conectada firmemente, evitando da?ar las patillas de la interfaz debido a una inserción incorrecta.

Use los tornillos o dispositivos de fijación adecuados para fijar firmemente el módulo en la posición de instalación y evitar que el módulo se afloje debido a vibraciones o fuerzas externas durante el funcionamiento del equipo, lo que puede afectar la transmisión de se?ales y el funcionamiento normal del equipo.

Después de la instalación, verifique nuevamente la firmeza de la instalación del módulo y el estado de la conexión de la interfaz. Solo después de la confirmación se puede encender la alimentación del equipo.

Configuración de parámetros

Conecte el IOP302 al equipo de configuración (por ejemplo, una estación de ingeniería, una computadora superior) a través de un cable de comunicación adecuado (por ejemplo, un cable Ethernet o un cable de comunicación RS-485) para garantizar que la línea de comunicación esté conectada normalmente sin aflojamiento, desconexión u otros problemas.

Inicie el software de configuración correspondiente, que generalmente identifica automáticamente el dispositivo IOP302 conectado. Si no se identifica automáticamente, revise detenidamente la configuración de comunicación (por ejemplo, dirección IP, tasa de baudios, protocolo de comunicación, etc.) y el estado de conexión del dispositivo y agregue el dispositivo manualmente.

En la interfaz del software de configuración, configure en detalle los diversos parámetros de IOP302 de acuerdo con los escenarios de aplicación industrial reales y los requisitos de control. Esto incluye definir el tipo de canal de entrada (entrada de corriente o entrada de voltaje), configurar el rango de entrada, ajustar parámetros clave como resolución y tasa de muestreo. Durante el proceso de configuración, asegúrese de seguir estrictamente el manual técnico del equipo y los requisitos reales del proceso de producción para garantizar que la configuración de parámetros sea precisa y sin errores, evitando una adquisición anormal de datos o fallas del equipo causadas por parámetros incorrectos.

Después de completar la configuración de parámetros, guarde la configuración y realice una verificación integral de los resultados de la configuración. Puede ingresar se?ales de corriente estándar de 4-20mA o se?ales de voltaje de 0-10V a través de un generador de se?ales para observar si la respuesta de salida de IOP302 cumple con las expectativas y si la visualización de datos es precisa; o realice pruebas funcionales simples para verificar si el equipo puede funcionar normalmente de acuerdo con los parámetros y la lógica configurados. Si hay una desviación, regrese a la interfaz de configuración de parámetros a tiempo para ajustar detenidamente hasta que el equipo funcione normalmente.

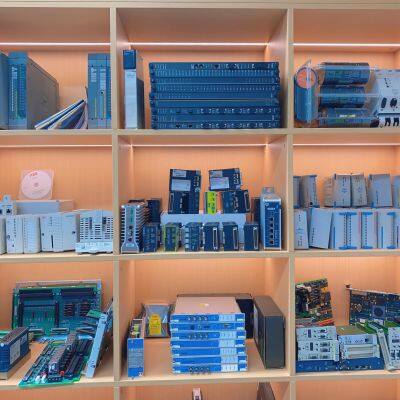

Módulo de salida de relé METSO IOP351

Allen-Bradley 1746-A4 Módulo de expansión

Allen-Bradley 1746-A7 Módulo de expansión

Allen-Bradley 1746-BAS SLC 500 Módulo SLC BASIC

Allen-Bradley 1746-HS Módulo de Control de Movimiento

Allen-Bradley 1746-HSCE SLC 500 Módulo de contador de alta velocidad

Allen-Bradley 1746-IB16 Módulo en embalaje original

Allen-Bradley 1746-IB32 Módulo de entrada digital de CC

Allen-Bradley 1746-IM16 Módulo de entrada digital de CA

Allen-Bradley 1746-IN16 Módulo de entrada de drenaje

Allen-Bradley 1746-ITB16 Módulo de E/S de PLC

Allen-Bradley 1746-IV16 Módulo de entrada digital

Allen-Bradley 1746-NI4 Módulo de E/S Analógico

Allen-Bradley 1746-NI16I Módulo de E/S Analógico

Allen-Bradley 1746-NIO4I Módulo de combinación analógica

Allen-Bradley 1746-NO4V Módulo de salida de voltaje analógico estándar.

Allen-Bradley 1746-NT8 Módulo de entrada analógica de termopar/mV

Allen-Bradley 1746-OA16 Módulo de salida AC digital

Allen-Bradley 1746-OB16 Módulo de salida discreta

Allen-Bradley 1746-OB32 Módulo de salida digital de 32 canales

Allen-Bradley 1746-OV16 Módulo de salida digital de 16 puntos

Allen-Bradley 1746-P3 Módulo de fuente de alimentación

Allen-Bradley 1746sc-INO4I Módulo de salidas analógicas aisladas de 4 canales (C)

Allen-Bradley 1747-BSN Módulo de Escáner de Respaldo

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.